Disseny bàsic d'imants

La màquina Magnabend està dissenyada com un potent imant de corrent continu amb un cicle de treball limitat.

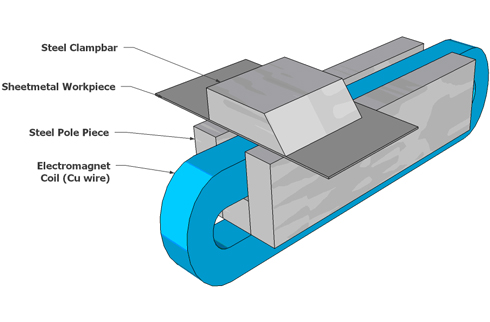

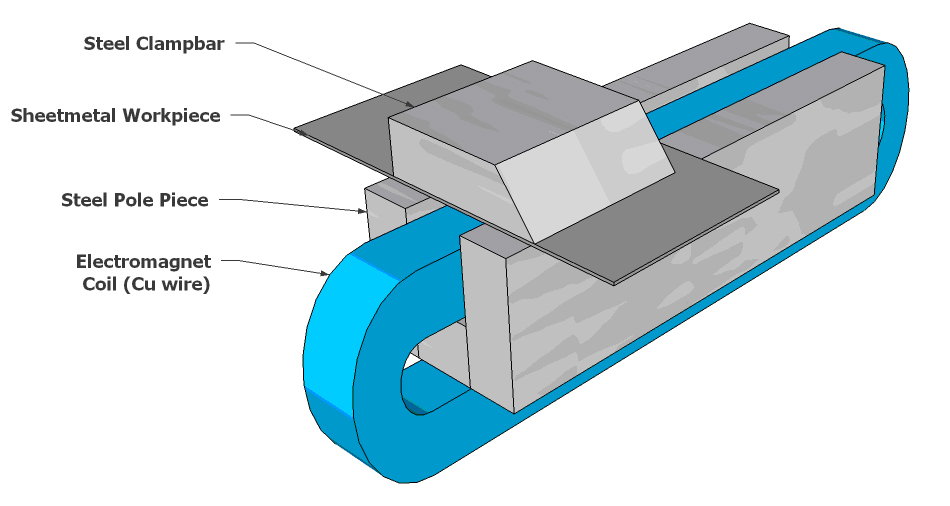

La màquina consta de 3 parts bàsiques: -

El cos de l'imant que forma la base de la màquina i conté la bobina de l'electroimant.

La barra de pinça que proporciona un camí per al flux magnètic entre els pols de la base de l'imant i, per tant, subjecta la peça de treball de xapa.

El feix de flexió que es pivota a la vora frontal del cos de l'imant i proporciona un mitjà per aplicar la força de flexió a la peça de treball.

Model 3D:

A continuació es mostra un dibuix en 3D que mostra la disposició bàsica de les peces en un imant tipus U:

Cicle de treball

El concepte de cicle de treball és un aspecte molt important del disseny de l'electroimant.Si el disseny proporciona més cicle de treball del necessari, no és òptim.Més cicle de treball significa inherentment que es necessitarà més cable de coure (amb un cost més elevat) i/o hi haurà menys força de subjecció disponible.

Nota: un imant de cicle de treball superior tindrà menys potència dissipada, la qual cosa significa que utilitzarà menys energia i, per tant, serà més barat d'operar.Tanmateix, com que l'imant està encès només durant breus períodes, el cost energètic de l'operació es considera generalment de molt poca importància.Per tant, l'enfocament del disseny és tenir la màxima dissipació de potència que pugueu aconseguir en termes de no sobreescalfar els bobinatges de la bobina.(Aquest enfocament és comú a la majoria dels dissenys d'electroimants).

El Magnabend està dissenyat per a un cicle de treball nominal d'aproximadament el 25%.

Normalment només triguen 2 o 3 segons a fer una corba.Aleshores, l'imant estarà apagat durant 8 o 10 segons més mentre la peça de treball es reposiciona i s'alinea preparada per al següent corbat.Si se supera el cicle de treball del 25%, finalment l'imant s'escalfarà massa i es dispararà una sobrecàrrega tèrmica.L'imant no es farà malbé, però s'haurà de deixar refredar durant uns 30 minuts abans de tornar-lo a utilitzar.

L'experiència operativa amb màquines en el camp ha demostrat que el cicle de treball del 25% és bastant adequat per als usuaris típics.De fet, alguns usuaris han demanat versions opcionals d'alta potència de la màquina que tenen més força de subjecció a costa d'un menor cicle de treball.

Força de subjecció Magnabend:

Força de subjecció pràctica:

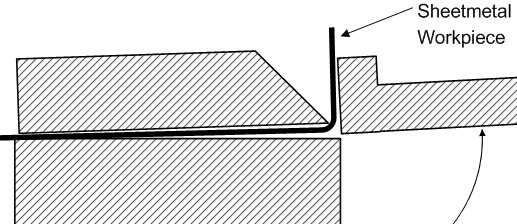

A la pràctica, aquesta gran força de subjecció només es realitza quan no és necessària (!), és a dir, quan es dobleguen peces d'acer primes.Quan es dobleguen peces no fèrriques, la força serà menor com es mostra al gràfic anterior i (una mica curiosament), també ho és quan es dobleguen peces d'acer gruixudes.Això es deu al fet que la força de subjecció necessària per fer una corba pronunciada és molt superior a la necessària per a una corba de radi.Així, el que passa és que a mesura que avança el corbat, la vora frontal de la barra de suport s'aixeca lleugerament, permetent que la peça de treball formi un radi.

El petit espai d'aire que es forma provoca una lleugera pèrdua de força de subjecció, però la força necessària per formar la corba del radi ha caigut més bruscament que la força de subjecció de l'imant.Així es produeix una situació estable i la pinça no es deixa anar.

El que es descriu anteriorment és el mode de flexió quan la màquina està a prop del seu límit de gruix.Si es prova una peça de treball encara més gruixuda, per descomptat, la pinça s'aixecarà.

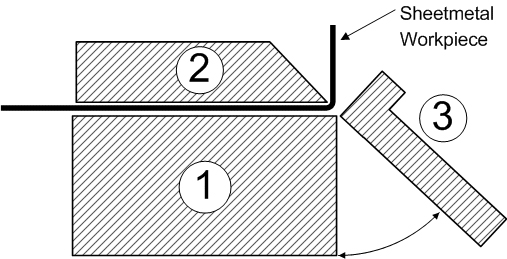

Aquest diagrama suggereix que si la vora del morro de la barra de pinça estigués una mica radiada, en lloc de nítida, es reduiria l'espai d'aire per a una flexió gruixuda.

De fet, aquest és el cas i un Magnabend fet correctament tindrà una pinça amb una vora radiada.(Una vora radi també és molt menys propensa a danys accidentals en comparació amb una vora afilada).

Mode marginal de fallada de flexió:

Si s'intenta una corba en una peça molt gruixuda, la màquina no la doblegarà perquè la barra de suport simplement s'aixecarà.(Afortunadament això no passa d'una manera dramàtica; la pinça només deixa anar en silenci).

Tanmateix, si la càrrega de flexió només és lleugerament superior a la capacitat de flexió de l'imant, en general, el que passa és que la flexió procedirà a dir uns 60 graus i després la barra de pinça començarà a lliscar cap enrere.En aquest mode de fallada, l'imant només pot resistir la càrrega de flexió indirectament creant fricció entre la peça de treball i el llit de l'imant.

La diferència de gruix entre una fallada per enlairament i una fallada per lliscament generalment no és gaire.

La fallada d'aixecament es deu al fet que la peça de treball palanca la vora frontal de la barra de suport cap amunt.La força de subjecció a la vora davantera de la barra de suport és principalment la que resisteix a això.La subjecció a la vora posterior té poc efecte perquè està a prop d'on es pivota la barra de suport.De fet, només és la meitat de la força de subjecció total la que resisteix l'aixecament.

D'altra banda, el lliscament es resisteix per la força total de subjecció, però només mitjançant la fricció, de manera que la resistència real depèn del coeficient de fricció entre la peça de treball i la superfície de l'imant.

Per a acer net i sec, el coeficient de fricció pot arribar a ser de 0,8, però si hi ha lubricació, podria ser tan baix com 0,2.Normalment es trobarà en un punt intermedi, de manera que el mode marginal de fallada de flexió sol ser degut al lliscament, però s'ha trobat que els intents d'augmentar la fricció a la superfície de l'imant no valen la pena.

Capacitat de gruix:

Per a un cos d'imant tipus E de 98 mm d'ample i 48 mm de profunditat i amb una bobina de 3.800 amperes de volta, la capacitat de flexió total és d'1,6 mm.Aquest gruix s'aplica tant a la xapa d'acer com a la làmina d'alumini.Hi haurà menys subjecció a la làmina d'alumini, però requereix menys parell per doblegar-la, de manera que això es compensa de manera que es doni una capacitat de calibre similar per als dos tipus de metall.

Hi ha d'haver algunes advertències sobre la capacitat de flexió indicada: la principal és que el límit elàstic de la xapa pot variar molt.La capacitat d'1,6 mm s'aplica a l'acer amb un límit de fluència de fins a 250 MPa i a l'alumini amb un límit de fluència de fins a 140 MPa.

La capacitat de gruix en acer inoxidable és d'uns 1,0 mm.Aquesta capacitat és significativament menor que la de la majoria dels altres metalls perquè l'acer inoxidable sol ser no magnètic i, tot i així, té una tensió de fluència raonablement alta.

Un altre factor és la temperatura de l'imant.Si s'ha deixat que l'imant s'escalfi, la resistència de la bobina serà més alta i això, al seu torn, farà que consumeixi menys corrent amb les consegüents amperes-girs i una força de tancament menor.(Aquest efecte sol ser força moderat i és poc probable que la màquina no compleixi les seves especificacions).

Finalment, es podrien fer Magnabends de capacitat més gruixuda si la secció transversal de l'imant es fes més gran.

Hora de publicació: 27-agost-2021